Unternehmen

Über ootb automation GmbH

Von Copy/Paste zu intelligenter Automatisierung

2013, frisch nach dem Informatik-Studium, begann Stefan Pöter klassische SPS-Steuerungen für Bühnenautomatisierung im Unternehmen seines Vaters zu programmieren. Was er dort vorfand, war symptomatisch für die gesamte Automatisierungsbranche: Jedes Projekt ähnelte dem vorherigen – lediglich die Anzahl der Achsen, die Art der Positionserfassung oder die Konfiguration der Lastmessung variierten. Die grundlegende Logik, die Bewegungssteuerung, die Steuerungsabläufe – all das war im Kern identisch.

Trotzdem bedeutete jede neue Installation denselben mühsamen Prozess: Projektordner des letzten Auftrags kopieren, Code manuell anpassen, Variablennamen ändern, Achskonfigurationen durchgehen, und dann – hoffentlich – beim Kunden vor Ort testen. Wiederverwendung? Ja, aber auf die primitivste Art: Copy/Paste mit anschließender manueller Anpassung. Keine Abstraktion, keine Modularisierung, keine systematische Wiederverwendbarkeit.

Und genau da lag das Problem – ein Problem, das die gesamte SPS-Welt bis heute plagt.

Während die Softwareentwicklung in den letzten zwanzig Jahren gewaltige Fortschritte gemacht hat – Unit-Tests, Continuous Integration, automatisierte End-to-End-Tests, Versionskontrolle mit Git, Code-Reviews, statische Analyse, Refactoring-Tools – ist all das an der Welt von TwinCAT, TIA Portal und Co. komplett vorbeigegangen. Diese Systeme arbeiten heute noch weitgehend so, wie sie es in den 90er Jahren getan haben. Keine automatisierten Tests, die prüfen, ob eine Änderung etwas kaputt gemacht hat. Keine Simulationsumgebungen, in denen man eine komplette Anlage virtuell durchlaufen lassen kann, bevor sie beim Kunden in Betrieb geht. Kein aussagekräftiges Type-System, das offensichtliche Fehler schon beim Kompilieren abfängt. Qualitätssicherung bedeutet: Inbetriebnahme vor Ort, Daumen drücken, und hoffen, dass nichts Unerwartetes passiert.

Und mit diesen Methoden – Methoden, die in der restlichen Softwareentwicklung seit langem als überholt gelten – werden heute Anlagen gesteuert, die Millionen Euro kosten, in denen Menschen arbeiten, und deren Ausfall pro Stunde fünfstellige Verluste verursachen kann. Das ist, wenn man einen Schritt zurücktritt und es nüchtern betrachtet, kaum vorstellbar. Als diplomierter Informatiker, der die modernen Praktiken aus dem Studium kannte, war ihm das nicht nur zu trist – es war schlicht zu riskant.

Unsere Entwicklung

Der Anfang: Experimentieren und Lernen

Stefan Pöter nahm sich vor, die wenigen guten Aspekte von TwinCAT und TIA Portal – vor allem ihre Unterstützung für industrielle Feldbusse wie Profibus und EtherCAT – zu übernehmen, aber in einem modernen Softwareumfeld neu zu implementieren. Die erste in C++ geschriebene Bühnensteuerung war nicht nur funktional, sie war grundlegend anders konzipiert: Der Code war modular strukturiert, in wiederverwendbare Komponenten aufgeteilt, und vor allem – testbar. Einzelne Funktionen ließen sich isoliert testen, Bewegungsabläufe simulieren, Grenzfälle durchspielen, ohne dass eine echte Maschine angeschlossen sein musste.

Das Framework wuchs mit jedem Projekt. Neue Anforderungen kamen hinzu – andere Motortypen, zusätzliche Steuerungslogik, komplexere Bewegungsprofile – und das System wurde nicht chaotischer, sondern robuster. Tests fingen Regressionen ab. Refactorings verbesserten die Struktur, ohne Funktionalität zu zerstören. Mit jedem Projekt wurde klarer: Das, was hier entstand, war nicht nur eine bessere Lösung für Bühnenautomatisierung. Es war ein Framework für Maschinensteuerung im Allgemeinen – anwendbar überall dort, wo präzise Bewegungssteuerung und Echtzeitanforderungen zusammenkommen.

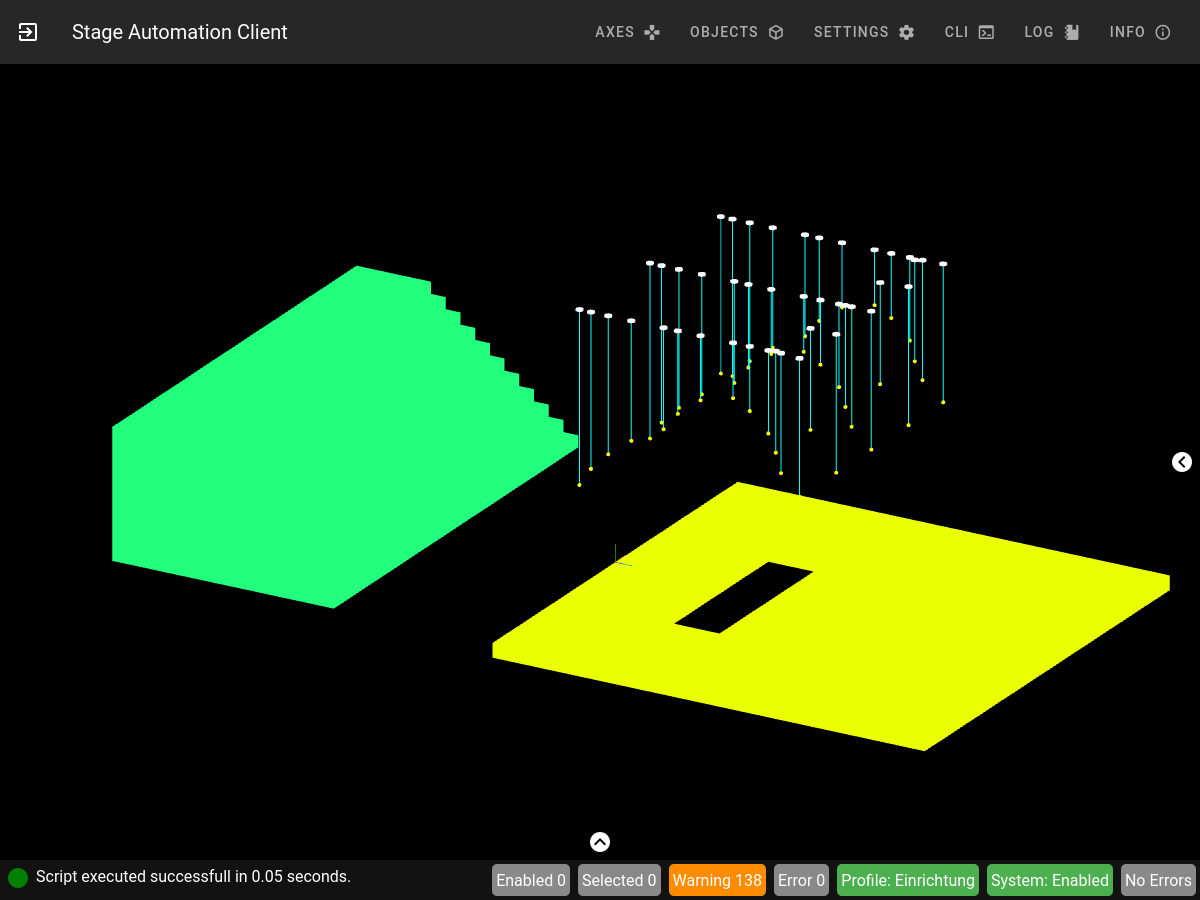

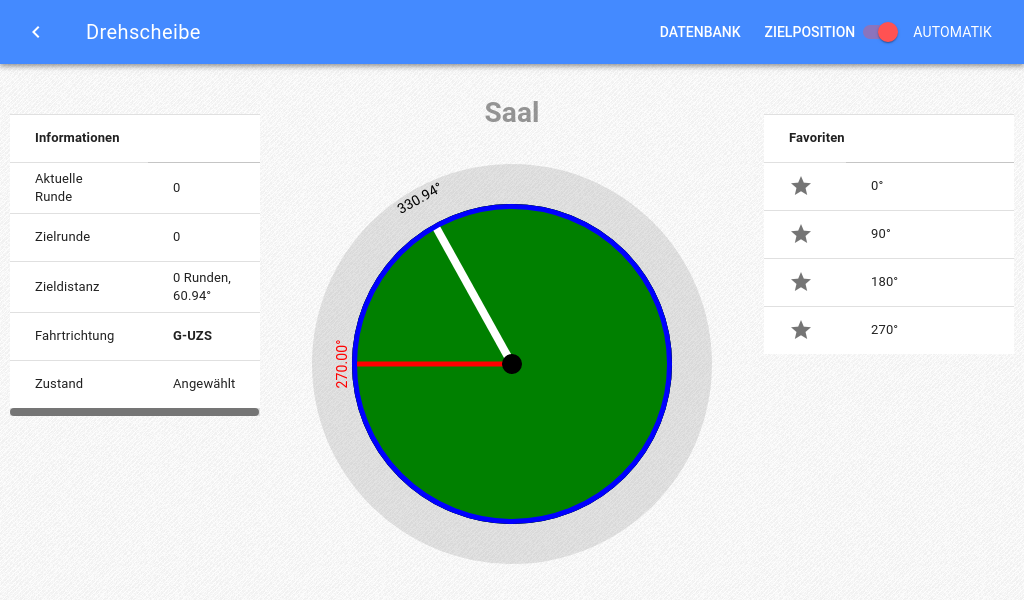

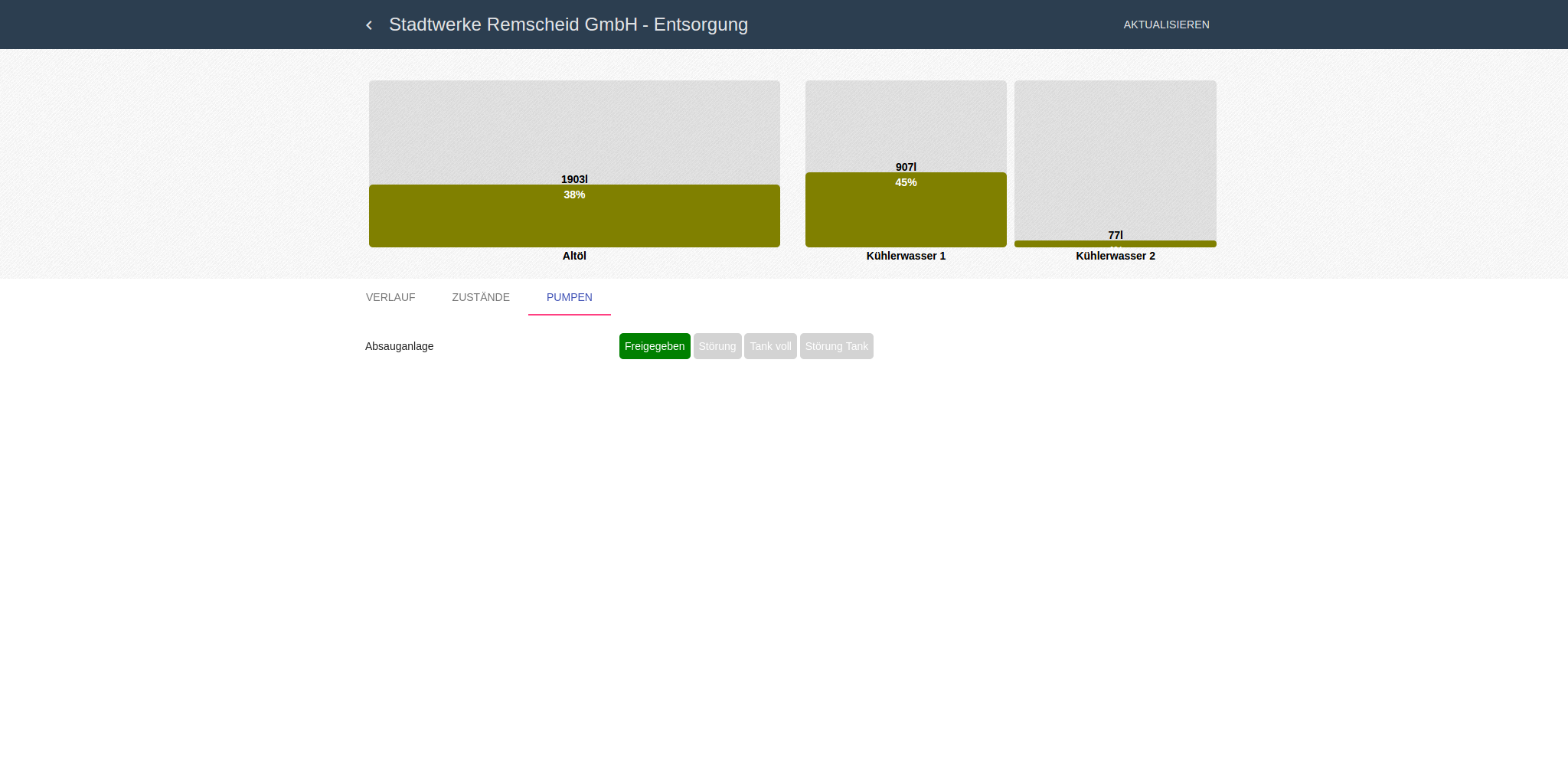

Parallel wurde deutlich, dass auch für Bedienoberflächen kein Grund bestand, jedes Mal von vorne zu beginnen oder sich an proprietäre Panel-Hersteller zu binden. Browser-Technologie – HTML5, WebGL, WebSockets – war inzwischen so leistungsfähig, dass sich damit hochwertige industrielle UIs realisieren ließen. Von 3D-Visualisierungen der Maschinenbewegungen bis hin zu komplexen Prozessdarstellungen und Live-Datenströmen. Der Vorteil: Die UI läuft überall. Auf dem Panel an der Maschine, auf dem Tablet des Servicetechnikers, im Browser des Produktionsleiters. Keine spezielle Hardware erforderlich, keine Bindung an einen Hersteller, Updates über den Browser ohne Firmware-Flash.

Der Schritt zur GmbH

Nach Jahren als Freiberufler, in denen das Framework kontinuierlich wuchs und sich in immer mehr Installationen bewährte, gründete Stefan Pöter im Februar 2021 die ootb automation GmbH – zunächst alleine. Das Framework war zu diesem Zeitpunkt ausgereift. Die technische Basis stand auf solidem Fundament. Dutzende Installationen liefen produktiv, die Architektur hatte sich in der Praxis bewährt, die Vorteile gegenüber klassischen SPS-Lösungen waren offensichtlich. Er hatte verstanden, wie man moderne Automatisierungslösungen baut, die nicht nur funktionieren, sondern auch wartbar, erweiterbar und skalierbar sind.

Aber die ersten Jahre als Ein-Mann-GmbH offenbarten auch die Grenzen dessen, was eine einzelne Person erreichen kann – selbst mit der besten Technologie. Technisch gut sein reicht nicht, um ein Unternehmen erfolgreich zu machen. Vertrieb ist ein eigenes Handwerk. Marketing erfordert Expertise und kontinuierliche Arbeit. Netzwerkaufbau braucht Zeit, Präsenz, strategisches Denken. All das sind Dinge, die ein Entwickler, der am liebsten Code schreibt und technische Probleme löst, nicht in dem Maße mitbringt, wie es nötig ist. Projekte liefen, das Framework entwickelte sich weiter, technisch lief alles gut – aber das Wachstum blieb deutlich hinter dem zurück, was mit der vorhandenen technischen Grundlage möglich gewesen wäre.

Das Team komplettiert sich

2024 war das Jahr, in dem sich das Puzzle vervollständigte. Peter Luck und Konstantin Schrader stiegen als Mitgründer ein. Endlich die Lektion, die Jahre zuvor hätte gelernt werden sollen: Ohne Partner, die komplementäre Stärken mitbringen, bleibt enormes Potenzial ungenutzt. Eine wichtige Erkenntnis, die zu lange verdrängt worden war. Heute führen Stefan Pöter und Peter Luck das Unternehmen gemeinsam als Geschäftsführer und bringen dabei unterschiedliche, sich ergänzende Perspektiven ein – technische Tiefe auf der einen, strategisches Geschäftsdenken auf der anderen Seite.

Technisch können wir viel – das war nie das Problem. Aber ein Unternehmen zu führen, eine Marke aufzubauen, Kundenbeziehungen zu pflegen, Vertriebskanäle zu entwickeln, strategische Partnerschaften zu schließen – all das erfordert Fähigkeiten, Erfahrungen und Perspektiven, die weit über Softwareentwicklung hinausgehen. Heute arbeiten wir nicht nur als Geschäftsführer-Team, sondern auch mit einem Netzwerk erfahrener Freiberufler und Gesellschafter, die spezifische Expertise einbringen. Wir setzen moderne Entwicklungsmethoden ein, nicht nur in der Software, sondern auch in der Unternehmensführung. Und wir gehen offen mit Fehlern und Learnings um – intern wie extern. Reflexion und kontinuierliche Verbesserung statt Perfektionismus-Fassade.

Das Team

Heute führen Stefan Pöter und Peter Luck ootb automation als Geschäftsführer. Stefan bringt die technische Expertise und über zehn Jahre Erfahrung in der Entwicklung des Frameworks mit. Peter steuert strategisches Geschäftsdenken und Vertriebserfahrung bei. Gemeinsam mit Konstantin Schrader als Gesellschafter und einem Netzwerk erfahrener Freiberufler bilden sie ein Team, das technische Exzellenz mit unternehmerischem Denken verbindet.

Das Problem, das wir lösen

Maschinenbauer in Kleinserien stecken in der Zwickmühle: Standardsoftware passt nicht zu individuellen Kundenwünschen – die Flexibilität fehlt schlichtweg. Maßentwicklung hingegen sprengt das Budget, denn jedes Projekt kostet fünfstellig aufwärts, und wenn der nächste Kunde etwas anderes will, beginnt die Kostenspirale von vorne. Der dritte Weg – Copy/Paste von bestehendem Code – führt unweigerlich ins Wartungschaos: Bugfixes müssen in fünf verschiedenen Varianten eingepflegt werden, Tests und Simulationen existieren nicht, und die Qualität leidet mit jedem kopierten und manuell angepassten Projekt weiter.

Unser Ansatz: Software wie für Großserien

Unser Framework macht Kleinserien wirtschaftlich – mit der Qualität und Zuverlässigkeit von Großserien-Software. Das bedeutet konkret: Das Framework ist modular und konfigurierbar aufgebaut, sodass sich Kundenwünsche umsetzen lassen, ohne den Softwarekern zu forken. Neue Achse erforderlich? Anderer Sensor gewünscht? Das ist eine Konfigurationssache, kein Code-Fork, der später zum Wartungsalptraum wird.

Jede Änderung wird getestet und simuliert, bevor sie produktiv geht. Unit-Tests prüfen Einzelkomponenten, End-to-End-Tests fahren komplette Anlagenzyklen durch, und in Simulationsumgebungen lässt sich das Verhalten virtuell durchspielen. Wir wissen, was eine Änderung mit dem Code macht – bevor sie zum Kunden geht, nicht erst danach. Das Framework ist wiederverwendbar: Einmal entwickelt, lässt es sich beliebig oft einsetzen, und Updates kommen allen Installationen zugute. Und es wird permanent weiterentwickelt – wir beschäftigen uns täglich mit unserem Framework und den Anlagen unserer Kunden, sodass neue Features, Optimierungen und Bugfixes kontinuierlich einfließen.

Über 30 Installationen seit 2013 profitieren von diesem Ansatz. Das Ergebnis: Höhere Qualität, mehr Zuverlässigkeit, planbare Kosten – und zwar auch bei kleinen Stückzahlen.

Unser Geschäftsmodell: Gemeinsam erfolgreich sein

Klassische Software-Dienstleister rechnen nach Aufwand ab, was für Maschinenbauer in Kleinserien eine fundamentale Herausforderung darstellt: Das Projekt kostet, was es kostet – völlig unabhängig davon, ob die Maschine am Ende erfolgreich wird oder nicht. Wenn unklar ist, ob sich fünf oder fünfzig Exemplare verkaufen lassen, wer trägt dann das Risiko einer fünfstelligen Software-Investition? In der Regel der Maschinenbauer alleine, was dazu führt, dass entweder das Projekt gar nicht erst gestartet wird, oder dass an der Software gespart wird – mit allen Konsequenzen für Qualität und Wartbarkeit.

Wir haben ein anderes Modell entwickelt, das dieses Dilemma auflöst: Wir entwickeln als Partnerunternehmen, ohne dass für euch Vorabkosten entstehen. Die Investition in die Erstentwicklung – die Anpassung unseres Frameworks an eure spezifische Maschine, die Implementierung eurer individuellen Features, die Konfiguration für eure Anforderungen – tragen zunächst wir. Unser Verdienst entsteht dann, wenn eure Maschine verkauft wird. Pay-per-Machine statt Entwicklungspauschale – ein Modell, das nur funktioniert, weil unser Framework bereits existiert und sich in über dreißig Installationen seit 2013 bewährt hat.

Die Kernfunktionalität – Achssteuerung, Echtzeitkommunikation, UI-Grundgerüst, Sicherheitsfunktionen – ist bereits entwickelt, getestet und im produktiven Einsatz erprobt. Was für euer Projekt neu entwickelt werden muss, beschränkt sich auf die maschinenspezifischen Anpassungen und eure individuellen Features. Das macht die Entwicklungszeit überschaubar und das Risiko für uns kalkulierbar, sodass wir es uns leisten können, in Vorleistung zu gehen. Für euch bedeutet das: keine hohe Anfangsinvestition, die das Projekt-Budget belastet, keine Unsicherheit, ob sich die Software-Entwicklung bei kleinen Stückzahlen rechnet, sondern planbare, stückzahlabhängige Kosten, die mit eurem Erfolg skalieren. Verkauft ihr fünf Maschinen, zahlt ihr für fünf Lizenzen. Werden es fünfzig, wächst es proportional mit.

Langfristige Partnerschaft

Dieser Ansatz hat eine entscheidende Konsequenz für die Art, wie wir zusammenarbeiten: Service und Support sind nicht Optional oder teures Add-on, sondern integraler Bestandteil der Partnerschaft. Wenn eure Maschine beim Endkunden Probleme macht, ist das unmittelbar auch unser Problem – denn unser Geschäftsmodell hängt davon ab, dass die Maschine funktioniert und ihr weitere verkaufen könnt. Fehlersuche und Problemlösung gehören deshalb selbstverständlich dazu, und zwar nicht nur innerhalb der Software: Wenn die Maschine nicht wie erwartet läuft, schauen wir uns das Gesamtsystem an, helfen bei der Diagnose von Sensorfehlern, Netzwerkproblemen oder Hardwaredefekten – auch wenn die Ursache nicht in unserer Software liegt, denn am Ende zählt, dass die Anlage beim Kunden läuft.

Dazu kommt die kontinuierliche Weiterentwicklung: Unser Framework entwickelt sich permanent weiter, neue Funktionen entstehen, Performance-Optimierungen werden eingepflegt, Sicherheits-Updates deployed – und alle Installationen, also auch eure verkauften Maschinen, profitieren davon. Wenn ihr die nächste Maschinengeneration plant, neue Funktionen benötigt oder andere Hardware integrieren wollt, denken wir mit, beraten und planen gemeinsam, weil wir langfristig in das Produkt und in die Partnerschaft investiert sind, nicht nur in ein einzelnes Projekt. Das ist der Kern unseres Modells: Wir teilen das Risiko. Wenn eure Maschine erfolgreich ist, sind wir es auch. Wenn sie es nicht ist, haben wir gemeinsam verloren. Das schafft eine Form von Vertrauen und Alignment, die in klassischen Auftrags-Dienstleister-Verhältnissen selten entsteht – wir ziehen tatsächlich am selben Strang, weil unsere Interessen strukturell identisch sind.

Für wen wir arbeiten

Unser idealer Partner ist der Maschinenbauer oder Ingenieur, der vor einer spezifischen Herausforderung steht: Er plant, seine Maschine mehrfach zu verkaufen – aber jeder Kunde hat individuelle Wünsche, seien es andere Sensorik-Anforderungen, zusätzliche Achsen, spezielle Prozessabläufe oder angepasste Bedienoberflächen, die sich von Projekt zu Projekt unterscheiden. Standardsoftware kann diese Anforderungen nicht abdecken und sagt in der Regel schlicht: "Das geht nicht." Maßentwicklung hingegen antwortet mit der ernüchternden Rechnung: "Das kostet X, und wenn der nächste Kunde etwas anderes will, kostet es nochmal Y – und beim übernächsten wieder." Wir sagen: "Das ist genau unser Use Case."

Unser Framework ist von Grund auf dafür gebaut, mit dieser Art von Variabilität umzugehen, und zwar nicht durch endlose Konfigurationsmenüs, die am Ende doch nicht alle Fälle abdecken und in ihrer Komplexität selbst zum Problem werden, sondern durch echte Flexibilität im Code – ohne dass für jeden Kundenwunsch der gesamte Kern geforkt werden muss. Wenn ein Kundenwunsch hereinkommt, erweitern wir das Framework an den richtigen Stellen, und der nächste Kunde mit einem ähnlichen Wunsch profitiert bereits davon, weil die Erweiterung Teil des Kerns geworden ist und nicht als separate Variante irgendwo parallel gepflegt werden muss.

Branchen?

Wir sprechen grundsätzlich alle an, die Maschinen für Produktion, Fertigung oder Betrieb einsetzen und dabei vor der Herausforderung stehen, dass diese Maschinen nicht als Massenprodukt gebaut werden, sondern in kleineren Serien mit projektspezifischen Anforderungen. Bühnentechnik war unser Ursprung – Hubpodien, Züge, Drehbühnen, all die komplexen mechanischen Systeme, die in Theatern und Konzerthallen zum Einsatz kommen. Aber das Prinzip, das dort funktioniert, lässt sich auf viele andere Bereiche übertragen: Fördertechnik mit variablen Streckenführungen, die sich an unterschiedliche Werksgeometrien anpassen müssen; Verpackungsanlagen, die verschiedene Produktformate verarbeiten sollen, ohne dass für jedes Format eine komplett neue Maschine gebaut werden muss; Prüfstände für verschiedene Komponententypen, die flexibel konfigurierbar sein müssen; Sondermaschinen für spezifische Fertigungsprozesse, die zwar mehrfach gebaut werden, aber nie identisch sind.

Die Gemeinsamkeit all dieser Anwendungsfälle liegt darin, dass es sich weder um Standardprodukte handelt, die in tausendfacher Auflage vom Band laufen, noch um echte Einzelstücke, bei denen jedes Mal alles neu erfunden werden muss, sondern um etwas dazwischen – kleine bis mittlere Serien mit signifikanter Varianz zwischen den einzelnen Exemplaren, bei denen sowohl Copy/Paste als auch Neuentwicklung unwirtschaftlich wären.

Seriengröße?

Die Anzahl der Maschinen, die ihr plant zu bauen, spielt für unser Modell eine untergeordnete Rolle – ob es fünf, zwanzig oder hundert Maschinen werden, unser Ansatz macht Qualitätssoftware auch bei kleinen Stückzahlen wirtschaftlich tragbar. Wer bisher dachte "für fünf Maschinen kann ich mir keine ordentliche, professionell entwickelte Software leisten, da muss ich mit Copy/Paste leben", für den haben wir eine Lösung entwickelt, die genau diesen Sweet Spot trifft.

Und sollte es sich herausstellen, dass aus den ursprünglich geplanten fünf Maschinen plötzlich fünfzig werden, weil das Produkt am Markt deutlich besser ankommt als erwartet – umso besser, und zwar für beide Seiten: Das Framework skaliert problemlos mit, die Kosten bleiben planbar und wachsen proportional zur Anzahl der verkauften Maschinen, und die Qualität bleibt konstant hoch, weil alle Installationen von denselben Updates, Bugfixes und Verbesserungen profitieren.

Lasst uns reden – ohne Verkaufsdruck

Ihr plant eine Maschinenserie und fragt euch, ob klassische Steuerungssoftware wirklich die einzige Option ist? Ob Copy/Paste und manuelle Anpassungen wirklich der State of the Art sein müssen? Ob Qualitätssoftware wirklich unbezahlbar ist für kleine Serien?

Wir sagen: Nein.

Wir bieten ein unverbindliches Gespräch an. Kein Verkaufspitch, keine Standardpräsentation. Stattdessen: Wir hören zu. Ihr erzählt uns von eurer Maschine, euren Herausforderungen, euren Plänen. Wir sagen ehrlich, ob wir die Richtigen dafür sind – oder nicht.

Manchmal ist Standardsoftware tatsächlich die bessere Wahl. Manchmal ist Maßentwicklung sinnvoller. Und manchmal – wenn Flexibilität, Qualität und Wirtschaftlichkeit zusammenkommen müssen – sind wir die richtige Lösung.

Das finden wir gemeinsam heraus.